取消

清空記錄

歷史記錄

清空記錄

歷史記錄

平面研磨技術的發(fā)展趨勢

研磨加工技術是一種歷史悠久的機械加工工藝方法,通常是指利用硬度比被加工材 料更高的微米級磨粒,在硬質研磨盤作用下產(chǎn)生的微切削和滾扎作用,實現(xiàn)被加工表面 微量材料去除,使工件的形狀、尺寸精度達到要求值,并降低表面粗糙度,減小加工變 質層⑴。拋光則是一個經(jīng)常與研磨一起出現(xiàn)的概念。拋光是指用高速旋轉的低彈性材料 (棉布、毛越、人造革等)拋光盤,或用低速旋轉的軟質彈性或粘彈性材料(塑料、瀝 青、石錯、錫等)拋光盤,加具有一定研磨性質的拋光劑,從而獲得光滑表面的加工方法。簡言之,除磨料和磨具材料的選擇不同外,研磨和拋光無本質區(qū)別。拋光一般不能 提高工件形狀精度和尺寸精度。拋光通常使用的是1微米以下的微細磨粒,拋光盤常用 瀝青、石錯、合成樹脂和人造革、錫等軟質金屬或非金屬材料制成,磨料對工件的作用 力較小,不能使工件產(chǎn)生裂紋。

但是近現(xiàn)代,隨著切削、磨削工藝的迅速發(fā)展,由于它們明顯的加工高效率,而逐 漸受到重視,在機械加工領域中所占比重日趨增加,相比之下,研磨加工則被慢慢忽視, 導致研磨加工工藝的發(fā)展緩慢,一直停留在散粒慢速研磨階段。近幾年,伴隨現(xiàn)代科 技的不斷發(fā)展與電子工業(yè)的興起,人們對產(chǎn)品性能的要求日益提高,這就要求產(chǎn)品中關 鍵零部件的加工精度隨之提高,所以研磨加工技術因其加工精度高、加工質量好而再次 受到了人們的關注。于是,人們圍繞進一步提高研磨加工效率和加工精度、降低加工成 本展開了一系列的科學研究,開發(fā)出了許多新的研磨加工方法,或者提高了加工效率, 或者提高了加工精度。總之,這一領域中的許多新進展,使這一古老的加工方法又煥發(fā) 出了新的活力。

目前,在研磨加工方面,國內(nèi)外主要還是普遍釆用傳統(tǒng)的散粒磨料慢速研磨機的加工方法。其特點是設備簡單、操作方便、加工精度高、加入少。但是這種研磨方法存在 著一下缺點:

(1)加工效率低。磨料散置于磨盤上,為了避免磨料飛濺,導致磨盤轉速不能太高;

(2)加工成本較高。磨料與磨屑混淆,不能充分發(fā)揮磨料切削作用,浪費磨料;

(3)磨料隨機分布性,增加了工件形面精度的不確定性。研磨中,磨料分布密度不 均勻,造成對工件研磨切削量不均勻,工件形面精度不易操控,加之磨料與工件間的相 對運動具有隨機性,這也增加了工件形面精度的不確定因素;

(4)研磨加工時,要嚴格操控冷卻液的流量,以避免冷卻液沖走磨料,這使得冷卻 效果變差,容易引起工件溫升,造成加工精度的下降;

(5)整個加工過程,工人勞動相對強度較大,對工人技術要求較高。

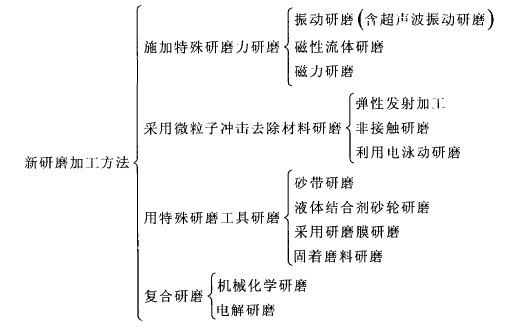

綜上,不難看出游離磨料加工的研磨技術的低效率、高成本,已經(jīng)不能滿足現(xiàn)代工 業(yè)的需要。推陳出新,隨著社會的進步,各項新技術迅速發(fā)展并円趨成熟,這些新技術 被廣大學者應用到研磨加工技術中,產(chǎn)生了相應的新研磨加工方法,這些方法大多針對 傳統(tǒng)研磨方法中的不足進行了改進。在提高加工質量和加工精度、降低加工成本方面取 得了良好的效果,其中固著磨料研磨在提高加工效率方面取得明顯效果。產(chǎn)生的各種新 研磨技術如圖1.1所示

圖1.1新研磨加工技術

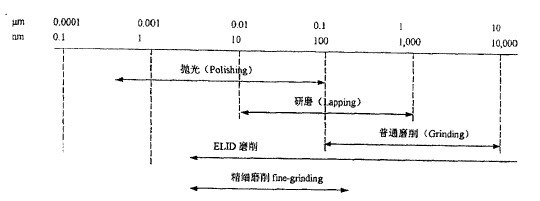

隨著研磨加工技術的泛用使用,越來越多的學者加入大量的時間和精力到研磨加工 技術的研究中來,深入系統(tǒng)地研究了這項加工方法的機理和工藝,極大的促進了研磨加 工技術的發(fā)展,取得了可喜的成果。加工中,甚至得到了 Inm以下的表面粗糖度,接近 了原子級精度,幾乎沒有加工變質層。目前,研磨加工技術主要采用的是磨粒加工方法, 磨粒在磨具上的分布有游離和固著兩種形式,前者包括研磨、拋光技術,后者包括磨削 技術和精細磨削技術。各技術目前所能達到的精度量級如圖1.2所示。

圖1.2各種加工方法精度范圍

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~